根據(jù)世界衛(wèi)生組織對(duì)60個(gè)國(guó)家10~15年的監(jiān)測(cè)發(fā)現(xiàn),全球污染最嚴(yán)重的10個(gè)城市中我國(guó)就占了8個(gè),我國(guó)城市大氣中二氧化硫和總懸浮微粒的濃度是世界上最高的。大氣環(huán)境符合國(guó)家一級(jí)標(biāo)準(zhǔn)的不到1%,62%的城市大氣中二氧化硫年日平均濃度超過(guò)了3級(jí)標(biāo)(100mg/m3)。全國(guó)酸雨面積已占國(guó)土資源的30%,每年因酸雨和二氧化硫污染造成的損失高達(dá)1100億元。1997年下半年,世界銀行環(huán)境經(jīng)濟(jì)專家的一份報(bào)告指出:中國(guó)環(huán)境污染的規(guī)模居世界首位,大城市的環(huán)境污染狀況在目前是世界上最嚴(yán)重的,全球大氣污染最嚴(yán)重的20個(gè)城市中有10個(gè)在中國(guó)。大氣中的二氧化硫和氮氧化物與降水溶合成酸雨,現(xiàn)在中國(guó)是僅次于歐洲和北美的第三大酸雨區(qū)。大氣污染嚴(yán)重破壞生態(tài)環(huán)境和嚴(yán)重危害人體呼吸系統(tǒng),危害心血管健康,加大癌癥發(fā)病率,甚至影響人類(lèi)基因造成遺傳疾病。

濕法煙氣脫硫的優(yōu)點(diǎn)是脫硫效率高,設(shè)備小,投資省,易操作,易控制,操作穩(wěn)定,以及占地面積小。 目前常見(jiàn)的濕法煙氣脫硫有:石灰石/石灰——石膏法拋棄法、鈉洗法、雙堿法、威爾曼——洛德法及氧化鎂法等。

1 濕法煙氣脫硫的基本原理

(1)物理吸收的基本原理

氣體吸收可分為物理吸收和化學(xué)吸收兩種。如果吸收過(guò)程不發(fā)生顯著的化學(xué)反應(yīng),單純是被吸收氣體溶解于液體的過(guò)程,稱為物理吸收,如用水吸收SO2。物理吸收的特點(diǎn)是,隨著溫度的升高,被吸氣體的吸收量減少。

物理吸收的程度,取決于氣--液平衡,只要?dú)庀嘀斜晃盏姆謮捍笥谝合喑势胶鈺r(shí)該氣體分壓時(shí),吸收過(guò)程就會(huì)進(jìn)行。由于物理吸收過(guò)程的推動(dòng)力很小,吸收速率較低,因而在工程設(shè)計(jì)上要求被凈化氣體的氣相分壓大于氣液平衡時(shí)該氣體的分壓。物理吸收速率較低,在現(xiàn)代煙氣中很少單獨(dú)采用物理吸收法。

(2

)化學(xué)吸收法的基本原理

若被吸收的氣體組分與吸收液的組分發(fā)生化學(xué)反應(yīng),則稱為化學(xué)吸收,例如應(yīng)用堿液吸收SO2。應(yīng)用固體吸收劑與被吸收組分發(fā)生化學(xué)反應(yīng),而將其從煙氣中分離出來(lái)的過(guò)程,也屬于化學(xué)吸收,例如爐內(nèi)噴鈣(CaO)煙氣脫硫也是化學(xué)吸收。

在化學(xué)吸收過(guò)程中,被吸收氣體與液體相組分發(fā)生化學(xué)反應(yīng),有效的降低了溶液表面上被吸收氣體的分壓。增加了吸收過(guò)程的推動(dòng)力,即提高了吸收效率又降低了被吸收氣體的氣相分壓。因此,化學(xué)吸收速率比物理吸收速率大得多。

物理吸收和化學(xué)吸收,都受氣相擴(kuò)散速度(或氣膜阻力)和液相擴(kuò)散速度(或液膜阻力)的影響,工程上常用加強(qiáng)氣液兩相的擾動(dòng)來(lái)消除氣膜與液膜的阻力。在煙氣脫硫中,瞬間內(nèi)要連續(xù)不斷地凈化大量含低濃度SO2的煙氣,如單獨(dú)應(yīng)用物理吸收,因其凈化效率很低,難以達(dá)到SO2的排放標(biāo)準(zhǔn)。因此,煙氣脫硫技術(shù)中大量采用化學(xué)吸收法。用化學(xué)吸收法進(jìn)行煙氣脫硫,技術(shù)上比較成熟,操作經(jīng)驗(yàn)比較豐富,實(shí)用性強(qiáng),已成為應(yīng)用最多、最普遍的煙氣脫硫技術(shù)。

(3)化學(xué)吸收的過(guò)程

化學(xué)吸收是由物理吸收過(guò)程和化學(xué)反應(yīng)兩個(gè)過(guò)程組成的。在物理吸收過(guò)程中,被吸收的氣體在液相中進(jìn)行溶解,當(dāng)氣液達(dá)到相平衡時(shí),被吸收氣體的平衡濃度,是物理吸收過(guò)程的極限。被吸收氣體中的活性組分進(jìn)行化學(xué)反應(yīng),當(dāng)化學(xué)反應(yīng)達(dá)到平衡時(shí),被吸收氣體的消耗量,是化學(xué)吸收過(guò)程的極限。這里用Ca(OH)2溶液吸收SO2加以說(shuō)明。

SO2(氣體)

||

SO2(液體)+Ca(OH)2

→

CaSO3+H2

O

←

化學(xué)吸收過(guò)程中,被吸收氣體的氣液平衡關(guān)系,即應(yīng)服從相平衡關(guān)系,又應(yīng)服從化學(xué)平衡關(guān)系。

(4)化學(xué)吸收過(guò)程的速率及過(guò)程阻力

化學(xué)吸收過(guò)程的速率,是由物理吸收的氣液傳質(zhì)速度和化學(xué)反應(yīng)速度決定的。化學(xué)吸收過(guò)程的阻力,也是由物理吸收氣液傳質(zhì)的阻力和化學(xué)反應(yīng)阻力決定的。

在物理吸收的氣液傳質(zhì)過(guò)程中,被吸收氣體氣液兩相的吸收速率,主要取決于氣相中被吸收組分的分壓,和吸收達(dá)到平衡時(shí)液相中被吸收組分的平衡分壓之差。此外,也和傳質(zhì)系數(shù)有關(guān),被吸收氣體氣液兩相間的傳質(zhì)阻力,通常取決于通過(guò)氣膜和液膜分子擴(kuò)散的阻力。

煙氣脫硫通常是在連續(xù)及瞬間內(nèi)進(jìn)行,發(fā)生的化學(xué)反應(yīng)是極快反應(yīng)、快反應(yīng)和中等速度的反應(yīng),如NaOH、Na2CO

3、和Ca(OH)2等堿液吸收SO2。為此,被吸收氣體氣液相間的傳質(zhì)阻力,遠(yuǎn)較該氣體在液相中與堿液進(jìn)行反應(yīng)

的阻力大得多。對(duì)于極快不可逆反應(yīng),吸收過(guò)程的阻力,其過(guò)程為傳質(zhì)控制,化學(xué)反應(yīng)的阻力可忽略不計(jì)。例如,應(yīng)用堿液或氨水吸收SO2

時(shí),化學(xué)吸收過(guò)程為氣膜控制,過(guò)程的阻力為氣膜傳質(zhì)阻力。

液相中發(fā)生的化學(xué)反應(yīng),是快反應(yīng)和中等速度的反應(yīng)時(shí),化學(xué)吸收過(guò)程的阻力應(yīng)同時(shí)考慮傳質(zhì)阻力和化學(xué)反應(yīng)阻力。

(5)堿液濃度對(duì)傳質(zhì)速度的影響

研究得出,應(yīng)用堿液吸收酸性氣體時(shí),堿液濃度的高低對(duì)化學(xué)吸收的傳質(zhì)速度有很大的影響。當(dāng)堿液的濃度較低時(shí),化學(xué)傳質(zhì)的速度較低;當(dāng)提高堿液濃度時(shí),傳質(zhì)速度也隨之增大;當(dāng)堿液濃度提高到某一值時(shí),傳質(zhì)速度達(dá)到最大值,此時(shí)堿液的濃度稱為臨界濃度;當(dāng)堿液濃度高于臨界濃度時(shí)傳

質(zhì)速度并不增大。

為此,在煙氣脫硫的化學(xué)吸收過(guò)程中,當(dāng)應(yīng)用堿液吸收煙氣中的SO2

時(shí),適當(dāng)提高堿液的濃度,可以提高對(duì)SO2的吸收效率。但是,堿液的濃度不得高于臨界濃度。超過(guò)臨界濃度之后,進(jìn)一步提高堿液的濃度,脫硫效率并不能提高。可以得出,在煙氣脫硫中,吸收SO2的堿液濃度,并非愈高愈好。堿液的最佳濃度為臨界濃度,此時(shí)脫硫效率最高。

(6)主要化學(xué)反應(yīng)

在濕法煙氣脫硫中,SO2和吸收劑的主要化學(xué)反應(yīng)如下

(7)同水的反應(yīng)

SO2溶于水形成亞硫酸

H2

O+SO2

──→

H

2SO3

──→

H+HSO3

──→

2H+ + SO3

2

←──

←──

←──

溫度升高時(shí),反應(yīng)平衡向左移動(dòng)。

(8)同堿反應(yīng)

SO2及易與堿性物質(zhì)發(fā)生化學(xué)反應(yīng),形成亞硫酸鹽。堿過(guò)剩時(shí)生成正鹽;SO2過(guò)剩時(shí)形成酸式鹽。

2MeOH+SO2 ─→Me2SO3+H2O

Me2SO3+SO2+H2O ─→ 2MeHSO3

Me2SO3+MeOH ─→ Me2SO4+H2O

亞硫酸鹽不穩(wěn)定,可被煙氣中殘留的氧氣氧化成硫酸鹽:

Me2SO3+1/2O2─→MeSO4

(9)同弱酸鹽反應(yīng)

SO2易同弱酸鹽反應(yīng)生成亞硫酸,繼之被煙氣中的氧氣氧化成穩(wěn)定的硫酸鹽。如同石灰石反應(yīng):

CaCO3+SO2+1/2H2O ─→CaSO31/2H2O+CO2↑

2CaSO31/2H2O+O2+3H2O ─→2CaSO42H2O

(10)同氧化劑反應(yīng)

SO2同氧化劑反應(yīng)生成SO3

SO2+1

/2O2

催化劑

SO3

─────→

在催化劑的作用下,可加速SO2氧化成SO3的反應(yīng)。在水中,SO2經(jīng)催化

劑作用被迅速氧化成SO3,并生成H2SO4:

SO2+1/2O+H2O

催化劑

H2SO4

─────→

1.6.5 同金屬氧化物的反應(yīng)金屬氧化物,如MgO、ZnO、MnO、CuO等,對(duì)SO2均有吸收能力,然后再用加熱的方法使吸收劑再生,并得到高濃度的SO2。這里以MgO為例加以說(shuō)明:

MgO+H2O ─→Mg(OH)2

Mg(OH)2+SO2+5H2O ─→MgSO

36H2O

MgSO36H2O

△

MgSO3

+6H2O↑

───→

MgSO3

△

MgO+SO2

───→

吸收劑再生后可循環(huán)使用,并可回收SO

2,達(dá)到高濃度的氣態(tài)SO2。經(jīng)液化后得到液態(tài)SO2。

2、濕法煙氣脫硫用脫硫劑

在化學(xué)吸收煙氣脫硫中,吸收劑的性能從根本上決定了SO2吸收操作的效率,因而對(duì)吸收劑的性能有一定的要求。

(1)吸收能力高

要求對(duì)SO2具有較高的吸收能力,以提高吸收速率,減少吸收劑的用量,減少設(shè)備體積和降低能耗。

(2)選擇性能好

要求對(duì)SO2具有良好的選擇性能,對(duì)其他組分不吸收或吸收能力很低,確保對(duì)SO2具有較高的吸收能力。

(3)揮發(fā)性低,無(wú)毒,不易燃燒,化學(xué)穩(wěn)定性好,凝固點(diǎn)低,不發(fā)泡,易再生,粘度小,比熱小。

(4)不腐蝕或腐蝕小,以減少設(shè)備投資及維護(hù)費(fèi)用。

(5)來(lái)源豐富,容易得到,價(jià)格便宜。

(6)便于處理及操作,不易產(chǎn)生二次污染。

完全滿足上述要求的吸收劑是很難選擇到的。只能根據(jù)實(shí)際情況,權(quán)衡多方面的因素有所側(cè)重地加以選擇。石灰(CaO)、氫氧化鈣[Ca(OH)2、碳酸鈣(CaCO3),是煙氣脫硫較為理想的吸收劑,因而在國(guó)內(nèi)外煙氣脫硫中獲得最廣泛地應(yīng)用。工業(yè)上利用廢堿液吸收燃煤工業(yè)鍋爐煙氣中的SO2,利用鍋爐沖渣水和濕法除塵循環(huán)水在除塵的同時(shí)吸收SO2等,已有成功的范例。從資源綜合利用,以廢治廢,避免和減輕二次水污染角度出發(fā)來(lái)選擇吸收劑,具有更重要的意義。

3、濕法煙氣脫硫的類(lèi)型及工藝過(guò)程

(1)類(lèi)型

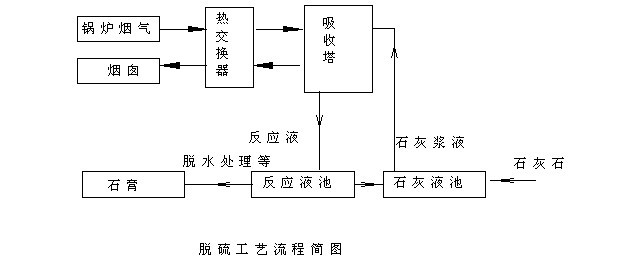

根據(jù)各種不同的吸收劑,濕法煙氣脫硫可分為石灰石/石膏法、氨法、鈉堿法、鋁法、金屬氧化鎂法等,每一類(lèi)型又因吸收劑不同。(2)工藝過(guò)程

濕法煙氣脫硫的工藝過(guò)程多種多樣,但他們也具有相似的共同點(diǎn):含硫煙氣的預(yù)處理(如降溫、增濕、除塵),吸收,氧化,富液處理(灰水處理),除霧(氣水分離),被凈化后的氣體再加熱,以及產(chǎn)品濃縮和分離等。石灰石/石灰——石膏法,是燃煤煤電廠應(yīng)用最廣泛、最多的典型的濕法煙氣脫硫技術(shù)。

我國(guó)燃煤鍋爐濕法煙氣脫硫工藝過(guò)程較多,其中較典型的工藝過(guò)程為旋流

塔板高效脫硫除塵工藝過(guò)程和濕法氧化鎂延期脫硫工藝過(guò)程。

4、濕法煙氣脫硫主要設(shè)備

濕法煙氣脫硫主要設(shè)備是指脫硫塔(或洗滌塔、洗滌器)和脫硫除塵器。

對(duì)脫硫塔和脫硫除塵器的要求

用于燃煤發(fā)電廠煙氣脫硫的大型脫硫裝置稱為脫硫塔,而用于燃煤工業(yè)鍋爐和窯爐煙氣脫硫的小型脫硫除塵裝置多稱為脫硫除塵器。在脫硫塔和脫硫塵器中,應(yīng)用堿液洗滌含SO2的煙氣,對(duì)煙氣中的SO2進(jìn)行化學(xué)吸收。為了強(qiáng)化吸收過(guò)程,提高脫硫效率,降低設(shè)備的投資和運(yùn)行費(fèi)用,脫硫塔和脫硫除塵器應(yīng)滿足以下的基本要求:

(1)氣液間有較大的接觸面積和一定的接觸時(shí)間;

(2)氣液間擾動(dòng)強(qiáng)烈,吸收阻力小,對(duì)SO2的吸收效率高;

(3)操作穩(wěn)定,要有合適的操作彈性;

(4)氣流通過(guò)時(shí)的壓降要小;

(5)結(jié)構(gòu)簡(jiǎn)單,制造及維修方便,造價(jià)低廉,使用壽命長(zhǎng);

(6)不結(jié)垢,不堵塞,耐磨損,耐腐蝕;

(7)能耗低,不產(chǎn)生二次污染。

SO2吸收凈化過(guò)程,處理的是低濃度SO2煙氣,煙氣量相當(dāng)可觀,要求瞬間內(nèi)連續(xù)不斷地高效凈化煙氣。因而,SO2參加的化學(xué)反應(yīng)應(yīng)為極快反應(yīng),它們的膜內(nèi)轉(zhuǎn)化系數(shù)值較大,反應(yīng)在膜內(nèi)發(fā)生,因此選用氣相為連續(xù)相、湍流程度高、相界面較大的吸收塔作為脫硫塔和脫硫除塵器比較合適。通常,噴淋塔、填料塔、噴霧塔、板式塔、文丘里吸收塔等能滿足這些要求。其中,填料塔因其氣液接觸時(shí)間和氣液比均可在較大的范圍內(nèi)調(diào)節(jié),結(jié)構(gòu)簡(jiǎn)單,在煙氣脫硫中獲得廣泛地應(yīng)用。

常見(jiàn)吸收塔的性能

目前國(guó)內(nèi)外燃煤電廠常用的脫硫塔,主要有噴淋空塔、填料塔、雙回路塔及噴射鼓炮塔等四種。脫硫除塵器

近年來(lái),我國(guó)許多部門(mén)對(duì)燃煤工業(yè)鍋爐及窯爐煙氣脫硫技術(shù)進(jìn)行了研究及開(kāi)發(fā)。為了經(jīng)濟(jì)簡(jiǎn)便起見(jiàn),常常將煙氣除塵及脫硫一體化處理,即在同一個(gè)設(shè)備內(nèi)處理。為此,將脫硫除塵一體化設(shè)備成為脫硫除塵器。

我國(guó)中小型燃煤鍋爐常用的脫硫除塵器,主要有旋流塔板脫硫除塵器、空心塔脫硫除塵器、填料塔脫硫除塵器以及流化床脫硫除塵器等。

5、濕法煙氣脫硫技術(shù)的應(yīng)用

(1)濕法煙氣脫硫在燃煤發(fā)電廠及中小型燃煤鍋爐上獲得廣泛的應(yīng)用,成為當(dāng)今世界上燃煤發(fā)電廠采用的脫硫主導(dǎo)工藝技術(shù)。這是由于濕法煙氣脫硫效率高、設(shè)備小、易控制、占地面積小以及適用于高中低硫煤等。目前,在國(guó)內(nèi)外燃煤發(fā)電廠中,濕法煙氣硫占總煙氣脫硫的85%左右,并有逐年增加的趨勢(shì)。在我國(guó)中小型燃煤鍋爐中,濕法煙氣脫硫占98%以上,接近100%。

2)在國(guó)內(nèi)外燃煤發(fā)電廠中,濕法煙氣脫硫中,石灰石/石灰——石膏法、石灰石/石灰拋棄法煙氣脫硫,占煙氣脫硫總量的83%左右,其中石灰石/石灰——石膏法占45%以上,并有逐年增加的趨勢(shì),而石灰石/石灰-石膏拋棄法呈逐年下降的趨勢(shì)。這是由于石灰石/石灰——石膏法副產(chǎn)建筑材料石膏,對(duì)環(huán)境不造成二次污染所致。在我國(guó)中小型燃煤鍋爐上,石灰拋棄法煙氣脫硫占主導(dǎo)地位,SO2一般不回收,多以硫酸鹽或亞硫酸鹽拋棄。

(3)濕法石灰石/石灰——石膏煙氣脫硫中,由于石灰石來(lái)源豐富,價(jià)格比石灰低得多,多年來(lái)形成了濕法石灰石——石膏煙氣脫硫技術(shù),并在國(guó)內(nèi)外燃煤發(fā)電廠中獲得廣泛的應(yīng)用,其應(yīng)用量有逐年增加的趨勢(shì)。

(4)濕法石灰石/石灰工藝可適用于高中低硫煤種。

(5)濕法煙氣脫硫技術(shù),尤其是石灰石/石灰煙氣脫硫技術(shù),除在燃煤發(fā)電廠獲得廣泛應(yīng)用外,在硫酸工業(yè)、鋼鐵工業(yè)、有色冶金工業(yè)、石油化工以及燃煤工業(yè)窯爐等煙氣脫硫中也獲得廣泛的應(yīng)用。

(6)美國(guó)煙氣脫硫工程的基本建設(shè)投資費(fèi)用,占電廠總投資的10~20%。我國(guó)珞璜電廠已運(yùn)行的2臺(tái)36萬(wàn)KW機(jī)組,濕法石灰石/石灰——石膏法煙氣脫硫總投資為2.26億元,占電廠同期總投資的11.15%,年運(yùn)行費(fèi)用為8319萬(wàn)元,脫除每噸SO2的費(fèi)用為945元。可見(jiàn),削減SO2的排放量,防治大氣SO2

污染,需要投入大量的資金和人力。因此,實(shí)施嚴(yán)格的排放標(biāo)準(zhǔn),必須以高額的環(huán)保投資為代價(jià)。

6、 濕法煙氣脫硫存在的問(wèn)題及解決。

濕法煙氣脫硫通常存在富液難以處理、沉淀、結(jié)垢及堵塞、腐蝕及磨損等等棘手的問(wèn)題。這些問(wèn)題如解決的不好,便會(huì)造成二次污染、運(yùn)轉(zhuǎn)效率低下或不能運(yùn)行等。

(1)富液的處理

用于煙氣脫硫的化學(xué)吸收操作,不僅要達(dá)到脫硫的要求,滿足國(guó)家及地區(qū)環(huán)境法規(guī)的要求,還必須對(duì)洗后 SO2的富液(含有煙塵、硫酸鹽、亞硫酸鹽等廢液)進(jìn)行合理的處理,既要不浪費(fèi)資源,又要不造成二次污染。合理處理廢液,往往是濕法煙氣脫硫煙氣脫硫技術(shù)成敗的關(guān)鍵因素之一。因此,吸收法煙氣脫硫工藝過(guò)程設(shè)計(jì),需要同時(shí)考慮SO2吸收及富液合理的處理。所謂富液合理處理,是指不能把堿液從煙氣中吸收SO2形成的硫酸鹽及亞硫酸鹽廢液未經(jīng)處理排放掉,否則會(huì)造成二次污染。回收和利用富液中的硫酸鹽類(lèi),廢物資源化,才是合理的處理技術(shù)。例如,日本濕法石灰石/石灰——石膏法煙氣脫硫,成功地將富液中的硫酸鹽類(lèi)轉(zhuǎn)化成優(yōu)良的建筑材料——石膏。威爾曼洛德鈉法煙氣脫硫,把富液中的硫酸鹽類(lèi)轉(zhuǎn)化成高濃度高純度的液體SO2,可作為生產(chǎn)硫酸的原料。亞硫酸鈉法煙氣脫硫,將富液中的硫酸鹽轉(zhuǎn)化成為亞硫酸鈉鹽。上述這些濕法煙氣脫硫技術(shù),對(duì)吸收SO2后的富液都進(jìn)行了妥善處理,既節(jié)省了資源,又不造成二次污染,不會(huì)污染水體。

對(duì)于濕法煙氣脫硫技術(shù),一般應(yīng)控制氯離子含量小于2000mg/L。脫硫廢液呈酸性(PH4~6),懸浮物質(zhì)量分?jǐn)?shù)為9000~12700mg/L,一般含汞、鉛、鎳、鋅等重金屬以及砷 、氟等非金屬污染物。典型廢水處理方法為:先在廢水中加入石灰乳,將PH值調(diào)至6~7,去除氟化物(產(chǎn)品CaF2沉淀)和部分重金屬;然后加入石灰乳、有機(jī)硫和絮凝劑,將PH升至8~9,使重金屬以氫氧化物和硫化物的形式沉淀。

(2)煙氣的預(yù)處理

含有SO2的煙氣,一般都含有一定量的煙塵。在吸收SO2之前,若能專門(mén)設(shè)置高效除塵器,如電除塵器和濕法除塵器等,除去煙塵,那是最為理想的。然而,這樣可能造成工藝過(guò)程復(fù)雜,設(shè)備投資和運(yùn)行費(fèi)用過(guò)高,在經(jīng)濟(jì)上是不太經(jīng)濟(jì)的。若能在SO2吸收時(shí),考慮在凈化SO2的過(guò)程中同時(shí)除去煙塵,那是比較經(jīng)濟(jì)的,是較為理想的,即除塵脫硫一機(jī)多用或除塵脫硫一體化。例如,有的采取在吸收塔前增設(shè)預(yù)洗滌塔、有的增設(shè)文丘里洗滌器。這樣,可使高溫?zé)煔獾玫嚼鋮s,通常可將120~180℃的高溫?zé)煔饫鋮s到80℃左右,并使煙氣增濕,有利于提高SO2的吸收效率,又起到了除塵作用,除塵效率通常為

95%左右。有的將預(yù)洗滌塔和吸收塔合為一體,下段為預(yù)洗滌段,上段為吸收段。噴霧干燥法煙氣脫硫技術(shù)更為科學(xué),含硫煙氣中的煙塵,對(duì)噴霧干燥塔無(wú)任何影響,生成的硫酸鹽干粉末和煙塵一同被袋濾器捕集,不用增設(shè)預(yù)除塵設(shè)備,是比較經(jīng)濟(jì)的。

近年來(lái),我國(guó)研究及開(kāi)發(fā)的燃煤工業(yè)鍋爐和窯爐煙氣脫硫技術(shù),多為脫硫除塵一體化,有的在脫硫塔下端增設(shè)旋風(fēng)除塵器,有的在同一設(shè)備中既除塵又脫硫。

(3)煙氣的預(yù)冷卻

大多數(shù)含硫煙氣的溫度為120~185℃或更高,而吸收操作則要求在較低的溫度下(60℃左右)進(jìn)行。低溫有利于吸收,高溫有利于解吸。因而在進(jìn)行吸收之前要對(duì)煙氣進(jìn)行預(yù)冷卻。通常,將煙氣冷卻到60℃左右較為適宜。常用冷卻煙氣的方法有:應(yīng)用熱交換器間接冷卻;應(yīng)用直接增濕(直接噴淋水)冷卻;用預(yù)洗滌塔除塵增濕降溫,這些都是較好的方法,也是目前使用較廣泛的方法。通常,國(guó)外濕法煙氣脫硫的效率較高,其原因之一就是對(duì)高溫?zé)煔膺M(jìn)行增濕降溫。

我國(guó)目前已開(kāi)發(fā)的濕法煙氣脫硫技術(shù),尤其是燃煤工業(yè)鍋爐及窯爐煙氣脫硫技術(shù),高溫?zé)煔馕唇?jīng)增濕降溫直接進(jìn)行吸收操作,較高的吸收操作溫度,使SO2的吸收效率降低,這就是目前我國(guó)燃煤工業(yè)鍋爐濕法煙氣脫硫效率較低的主要原因之一。

(4)結(jié)垢和堵塞

在濕法煙氣脫硫中,設(shè)備常常發(fā)生結(jié)垢和堵塞。設(shè)備結(jié)垢和堵塞,已成為一些吸收設(shè)備能否正常長(zhǎng)期運(yùn)行的關(guān)鍵問(wèn)題。為此,首先要弄清楚結(jié)構(gòu)的機(jī)理,影響結(jié)構(gòu)和造成堵塞的因素,然后有針對(duì)性地從工藝設(shè)計(jì)、設(shè)備結(jié)構(gòu)、操作控制等方面著手解決。

一些常見(jiàn)的防止結(jié)垢和堵塞的方法有:在工藝操作上,控制吸收液中水份蒸發(fā)速度和蒸發(fā)量;控制溶液的PH值;控制溶液中易于結(jié)晶的物質(zhì)不要過(guò)飽和;保持溶液有一定的晶種;嚴(yán)格除塵,控制煙氣進(jìn)入吸收系統(tǒng)所帶入的煙塵量,設(shè)備結(jié)構(gòu)要作特殊設(shè)計(jì),或選用不易結(jié)垢和堵塞的吸收設(shè)備,例如流動(dòng)床洗滌塔比固定填充洗滌塔不易結(jié)垢和堵塞;選擇表面光滑、不易腐蝕的材料制作吸收設(shè)備。

脫硫系統(tǒng)的結(jié)構(gòu)和堵塞,可造成吸收塔、氧化槽、管道、噴嘴、除霧器設(shè)置熱交換器結(jié)垢和堵塞。其原因是煙氣中的氧氣將CaSO3氧化成為CaSO4(石膏),并使石膏過(guò)飽和。這種現(xiàn)象主要發(fā)生在自然氧化的濕法系統(tǒng)中,控制措施為強(qiáng)制氧化和抑制氧化。

強(qiáng)制氧化系統(tǒng)通過(guò)向氧化槽內(nèi)鼓入壓縮空氣,幾乎將全部CaSO

3氧化成CaSO4,并保持足夠的漿液含固量(大于12%),以提高石膏結(jié)晶所需要的晶種。此時(shí),石膏晶體的生長(zhǎng)占優(yōu)勢(shì),可有效控制結(jié)垢。

抑制氧化系統(tǒng)采用氧化抑制劑,如單質(zhì)硫,乙二胺四乙酸(EDTA)及其混合物。添加單質(zhì)硫可產(chǎn)生硫代硫酸根離子,與亞硫酸根自由基反應(yīng),從而干擾氧化反應(yīng)。EDTA則通過(guò)與過(guò)渡金屬生成螯合物和亞硫酸根反應(yīng)而抑制氧化反應(yīng)。

(5)腐蝕及磨損

煤炭燃燒時(shí)除生成SO2以外,還生成少量的SO3,煙氣中SO3的濃度為

10~40ppm。由于煙氣中含有水(4%~12%),生成的SO3瞬間內(nèi)形成硫酸霧。當(dāng)溫度較低時(shí),硫酸霧凝結(jié)成硫酸附著在設(shè)備的內(nèi)壁上,或溶解于洗滌液中。這就是濕法吸收塔及有關(guān)設(shè)備腐蝕相當(dāng)嚴(yán)重的主要原因。解決方法主要有:采用耐腐蝕材料制作吸收塔,如采用不銹鋼、環(huán)氧玻璃鋼、硬聚氯乙烯、陶瓷等制作吸收塔及有關(guān)設(shè)備;設(shè)備內(nèi)壁涂敷防腐材料,如涂敷水玻璃等;設(shè)備內(nèi)襯橡膠等。

含有煙塵的煙氣高速穿過(guò)設(shè)備及管道,在吸收塔內(nèi)同吸收液湍流攪動(dòng)接觸 ,設(shè)備磨損相當(dāng)嚴(yán)重。解決的主要方法有:采用合理的工藝過(guò)程設(shè)計(jì),如煙氣進(jìn)入吸收塔前要進(jìn)行高效除塵,以減少高速流動(dòng)煙塵對(duì)設(shè)備的磨損;采用耐磨材料制作吸收塔及其有關(guān)設(shè)備,以及設(shè)備內(nèi)壁內(nèi)襯或涂敷耐磨損材料。近年來(lái),我國(guó)燃煤工業(yè)鍋爐及窯爐煙氣脫硫技術(shù)中,吸收塔的防腐及耐磨損已取得顯著進(jìn)展,致使煙氣脫硫設(shè)備的運(yùn)轉(zhuǎn)率大大提高。

吸收塔、煙道的材質(zhì)、內(nèi)襯或涂層均影響裝置的使用壽命和成本。吸收塔體可用高(或低)合金鋼、碳鋼、碳鋼內(nèi)襯橡膠、碳鋼內(nèi)襯有機(jī)樹(shù)脂或玻璃鋼。美國(guó)因勞動(dòng)力昂貴,一般采用合金鋼。橡膠或氯丁橡膠),使用壽命可達(dá)10年。腐蝕特別嚴(yán)重的如漿池底和噴霧區(qū) ,采用雙層襯膠,可延長(zhǎng)壽命25%。ABB早期用C-276合金鋼制作吸收塔,單位成本為63美元/KW,現(xiàn)采用內(nèi)襯橡膠,成本為22美元/KW。煙道應(yīng)用碳鋼制作時(shí),采用何種防腐措施取決于煙氣溫度(是否在酸性露點(diǎn)或水蒸汽飽和溫度以上)及其成分(尤其是SO2和H2O含量)。

日本日立公司的防腐措施是:煙氣再熱器、吸收塔入口煙道、吸收塔煙氣進(jìn)口段,采用耐熱玻璃鱗片樹(shù)脂涂層,吸收塔噴淋區(qū)用不銹鋼或碳鋼橡膠襯里,除霧器段和氧化槽用玻璃鱗片樹(shù)脂涂層或橡膠襯里。

(6)除霧

濕法吸收塔在運(yùn)行過(guò)程中,易產(chǎn)生粒徑為10~60m的“霧”。“霧”不僅含有水分,它還溶有硫酸、硫酸鹽、SO2等,如不妥善解決,任何進(jìn)入煙囪的“霧”,實(shí)際就是把SO2排放到大氣中,同時(shí)也造成引風(fēng)機(jī)的嚴(yán)重腐蝕。因此,工藝上對(duì)吸收設(shè)備提出除霧的要求。被凈化的氣體在離開(kāi)吸收塔之前要進(jìn)行除霧。通常,除霧器多設(shè)在吸收塔的頂部。

目前,我國(guó)相當(dāng)一部分吸收塔尚未設(shè)置除霧器,這不僅造成SO2的二次污染,對(duì)引風(fēng)機(jī)的腐蝕也相當(dāng)嚴(yán)重。

脫硫塔頂部?jī)艋鬅煔獾某隹趹?yīng)設(shè)有除霧器,通常為二級(jí)除霧器,安裝在塔的圓筒頂部(垂直布置)或塔出口的彎道后的平直煙道上(述評(píng)布置)。后者允許煙氣流速高于前者。對(duì)于除霧器應(yīng)設(shè)置沖洗水,間歇沖洗除霧器。凈化除霧后煙氣中殘余的水分一般不得超過(guò)100mg/m3,更不允許超過(guò)200mg/m3,否則含沾污和腐蝕熱交換器、煙道和風(fēng)機(jī)。

(7)凈化后氣體再加熱

在處理高溫含硫煙氣的濕法煙氣脫硫中,煙氣在脫硫塔內(nèi)被冷卻、增濕和降溫,煙氣的溫度降至60℃左右。將60℃左右的凈化氣體排入大氣后,在一定的氣象條件下將會(huì)產(chǎn)生“白煙”。由于煙氣溫度低,使煙氣的抬升作用降低。特別是在凈化處理大量的煙氣和某些不利的氣象條件下,“白煙”沒(méi)有遠(yuǎn)距離擴(kuò)散和充分稀釋之前就已降落到污染源周邊的地面,容易出現(xiàn)高濃度的SO2污染。為此,需要對(duì)洗滌凈化后的煙氣進(jìn)行二次再加熱,提高凈化氣體的溫度。被凈化的氣體,通常被加熱到105~130℃。為此,要增設(shè)燃燒爐。燃燒爐燃燒天然氣或輕柴油,產(chǎn)生1000~1100℃的高溫燃燒氣體,再與凈化后的氣體混對(duì)。這里應(yīng)當(dāng)指出,不管采用何種方法對(duì)凈化氣體進(jìn)行二次加熱,在將凈化氣體的溫度加熱到105~130℃的同時(shí),都不能降低煙氣的凈化效率,其中包括除塵效率和脫硫效率。為此,對(duì)凈化氣體二次加熱的方法,應(yīng)權(quán)衡得失后進(jìn)行選擇。

吸收塔出口煙氣一般被冷卻到45~55℃(視煙氣入口溫度和濕度而定),達(dá)飽和含水量。是否要對(duì)脫硫煙氣再加熱,取決于各國(guó)環(huán)保要求。德國(guó)《大型燃燒設(shè)備法》中明確規(guī)定,煙囪入口最低溫度為72℃,以保證煙氣擴(kuò)散,防止冷煙霧下沉。因吸收塔出口與煙囪入口之間的散熱損失約為5~10℃,故吸收塔出口煙氣至少要加熱到77~82℃。據(jù)ABB或B&W公司介紹,美國(guó)一般不采用煙氣再加熱系統(tǒng),而對(duì)煙囪采取防腐措施。如脫硫效率僅要求75%時(shí),可引出25%的未處理的旁通煙氣來(lái)加熱75%的凈化煙氣,德國(guó)第1臺(tái)濕法脫硫裝置就采用這種方法。德國(guó)現(xiàn)在還把凈化煙氣引入自然通風(fēng)冷卻塔排放的脫硫裝置,籍煙氣動(dòng)量(質(zhì)量速度)和攜帶熱量的提高,使煙氣擴(kuò)散的更好。

煙氣再加熱器通常有蓄熱式和非蓄熱式兩種形式。蓄熱式工藝?yán)梦疵摿虻臒釤煔饧訜崂錈煔猓y(tǒng)稱GGH。蓄熱式換熱器又可分為回轉(zhuǎn)式煙氣換熱器、板式換熱器和管式換熱器,均通過(guò)載熱體或熱介質(zhì)將熱煙氣的熱量傳遞給冷煙氣。回轉(zhuǎn)式換熱器與電廠用的回轉(zhuǎn)式空氣預(yù)熱器的工作原理相同,是通過(guò)平滑的或者帶波紋的金屬薄片載熱體將熱煙氣的熱量傳遞給凈化后的冷煙氣,缺點(diǎn)是熱煙氣會(huì)泄露到冷煙氣中。板式換熱器中,熱煙氣與冷煙氣逆流或交叉流動(dòng),熱交換通過(guò)薄板進(jìn)行,這種系統(tǒng)基本不泄露。管式加熱器是通過(guò)中間載體水將熱煙氣的熱量傳遞給冷煙氣,無(wú)煙氣泄露問(wèn)題,用于年滿負(fù)荷運(yùn)行在4000~6500h的脫硫裝置。

非蓄熱式換熱器通過(guò)蒸汽、天然氣等將冷煙氣重新加熱,又分為直接加熱和間接加熱。直接加熱是燃燒加熱部分冷煙氣,然后冷熱煙氣混合達(dá)到所需溫度;間接加熱是用低壓蒸汽(≥2×105Pa)通過(guò)熱交換器加熱冷煙氣。這種加熱方式投資省,但能耗大,使用于脫硫裝置年運(yùn)行時(shí)間4000h-6500h的脫硫裝置。

(8)脫硫風(fēng)機(jī)位置的選擇

安裝煙氣脫硫裝置后,整個(gè)脫硫系統(tǒng)的煙氣阻力約為2940Pa,單靠原有鍋爐引風(fēng)機(jī)(IDF)不足以克服這些阻力,需設(shè)置一助推風(fēng)機(jī),或稱脫硫風(fēng)機(jī)(BUF)。脫硫風(fēng)機(jī)有四種布置方案。

脫硫引風(fēng)機(jī)處于低煙溫段,風(fēng)機(jī)容量相當(dāng),由于風(fēng)機(jī)位于再熱器后,煙氣

中水份得到改善,對(duì)風(fēng)機(jī)防腐無(wú)特殊要求。脫硫系統(tǒng)在負(fù)壓下運(yùn)行,有利于環(huán)境保護(hù)。

(9)石灰石制備系統(tǒng)將塊狀石灰石應(yīng)用干磨或濕磨研磨成石灰石粉,或從石粉制造廠購(gòu)進(jìn)所需要的石灰石粉,由罐車(chē)運(yùn)到料倉(cāng)存儲(chǔ),然后通過(guò)給料機(jī)、輸粉機(jī)將石灰石粉輸入漿池,加水制備成固體質(zhì)量分?jǐn)?shù)為10%-15%的漿液。對(duì)石灰石粉粒度要求一般是90%通過(guò)325目篩(45m)或250目篩。石灰石純度須大于90%。工

藝對(duì)其活性、可磨性也有一定的要求。

(10)氧化槽

氧化槽的功能是接受和儲(chǔ)存脫硫劑、溶解石灰石,鼓風(fēng)氧化CaSO

3,結(jié)晶生成石膏。循環(huán)的吸收劑在氧化槽內(nèi)的設(shè)計(jì)停留時(shí)間一般為4-8min,與石灰石反應(yīng)性能有關(guān)。石灰石反應(yīng)性能越差,為使之完全溶解,則要求它在池內(nèi)滯留時(shí)間越長(zhǎng)。氧化空氣采用羅茨風(fēng)機(jī)或離心風(fēng)機(jī)鼓入,壓力約5×104-8.6×104Pa一般氧化1mo1SO2需要1mo1 O2。

7、濕法煙氣脫硫技術(shù)的進(jìn)展

早在英國(guó)產(chǎn)業(yè)革命后的十九世紀(jì)末,人們就開(kāi)始應(yīng)用含堿性物質(zhì)的泰晤士

河河水,洗滌燃煤煙氣凈化SO2。在本世紀(jì)三十年代,人們開(kāi)始應(yīng)用CaO作吸收劑,濕法脫除煙氣中的SO2。本世紀(jì)七十年代初,第一套濕法洗滌煙氣脫硫裝置誕生于美國(guó)。從七十年代初到本世紀(jì)末的30年里,針對(duì)濕法煙氣脫硫洗滌系統(tǒng),尤其是脫硫塔易結(jié)垢、堵塞、腐蝕以及機(jī)械故障等一系列的弊病,日本、美國(guó)及德國(guó)對(duì)濕法煙氣脫硫開(kāi)展了深入不間斷的的研究,在脫硫效率、運(yùn)行可靠性和成本方面有了很大的改進(jìn),運(yùn)行可靠性可達(dá)99%。到目前為止,濕法煙氣脫硫技術(shù)已經(jīng)成熟,并步入實(shí)用化階段。在最近30年內(nèi),濕法煙氣脫硫技術(shù)每隔10年就攀升一個(gè)新的臺(tái)階,取得了新的進(jìn)展。

(1)起步階段---第一代煙氣脫硫(70年代初--70年代末)1970年美國(guó)頒布了空氣凈化法,要求新建燃煤發(fā)電廠SO2的排放量控制在516mg/Nm3以下,以法律手段強(qiáng)制燃煤發(fā)電廠安裝煙氣脫硫裝置,削減SO2

排放量。七十年代初,以濕法石灰石為代表的第一代濕法煙氣脫硫技術(shù)開(kāi)始在電廠應(yīng)用。從七十年代初到七十年代末,主要濕法煙氣脫硫技術(shù)有濕法石灰石/石灰法、濕法氧化鎂法、雙堿法、鈉基洗滌、堿性飛灰洗滌、檸檬酸鹽清液洗滌、威爾曼--洛德法等。第一代煙氣脫硫多安裝在美國(guó)和日本。第一代煙氣脫硫技術(shù)的主要特點(diǎn)是:吸收劑和吸收裝置種類(lèi)眾多,投資和運(yùn)行費(fèi)用很高,設(shè)備可靠性和系統(tǒng)可用率較低,設(shè)備結(jié)垢、堵塞和腐蝕最為突出,脫硫效率不高,通常為70-85%,大多數(shù)煙氣脫硫的副產(chǎn)物被拋棄。

(2)發(fā)展階段---第二代煙氣脫硫(80年代初--80年代末)在80年代初,西方發(fā)達(dá)國(guó)家SO2排放標(biāo)準(zhǔn)日趨嚴(yán)格,批準(zhǔn)了執(zhí)行SO

2削減計(jì)劃,促使煙氣脫硫技術(shù)進(jìn)一步發(fā)展,煙氣脫硫出現(xiàn)了第二代高峰。煙氣脫硫技術(shù)得到了迅速推廣。1979年美國(guó)國(guó)會(huì)通過(guò)了“清潔空氣法修正案”(AAA1979),確立了以最小脫硫效率和最大SO2

排放量為評(píng)價(jià)指標(biāo)的新標(biāo)準(zhǔn),由此,80年代第二代煙氣脫硫系統(tǒng)進(jìn)入商業(yè)化應(yīng)用。第二代煙氣脫硫以干法、半干法為代表,主要有噴霧干燥法、LIFAC、CFB、管道噴射法等。在這個(gè)階段,濕法石灰石/石灰法得到了顯著的改進(jìn)和完善。在解決結(jié)垢、堵塞、腐蝕、機(jī)械故障等方面取得了顯著的進(jìn)展。第二代濕法煙氣脫硫技術(shù)的主要特點(diǎn)是:濕法石灰石洗滌法得到了進(jìn)一步發(fā)展,特別在使用單塔、塔型設(shè)計(jì)和總體布局上有較大的進(jìn)展。脫硫副產(chǎn)品根據(jù)不同國(guó)情可生產(chǎn)石膏或亞硫酸該混合物,德國(guó)、日

本的煙氣脫硫大多利用強(qiáng)制氧化使脫硫副產(chǎn)品轉(zhuǎn)化為石膏,而美國(guó)煙氣脫硫副產(chǎn)品大多堆放處理;基本上都采用鈣基吸收劑,如石灰石、石灰和消石灰等;濕法石灰石洗滌法脫硫效率提高到90%以上;隨著對(duì)工藝?yán)斫獾纳钊耄O(shè)備可靠性提高,系統(tǒng)可用率達(dá)到97%;由于脫硫副產(chǎn)品是含有CaSO3、CaSO4、飛灰和未反應(yīng)吸收劑的混合物,故脫硫副產(chǎn)品的處置和利用,成為80年代中期發(fā)展干法、半干法煙氣脫硫的重要課題。噴霧干燥法在發(fā)展初期,脫硫效率僅為70-80%,經(jīng)過(guò)不斷完善,到后期通常能達(dá)到90%,系統(tǒng)可用效率較好,副產(chǎn)品商業(yè)用途少。煙道內(nèi)或爐內(nèi)噴鈣的脫硫效率只有30-50%,系統(tǒng)簡(jiǎn)單,負(fù)荷跟蹤能力強(qiáng),但脫硫吸收劑的消耗量大。

(3)成熟階段---第三代煙氣脫硫(90年代初--90年代末)

1990年美國(guó)國(guó)會(huì)再次修訂了“清潔空氣法”(CAAA1990),新的修正案要求現(xiàn)有電廠減少SO2的排放量,到2002年1月1日,SO2總排放量比1990年SO2排放量減少900萬(wàn)噸。1990年以來(lái),美國(guó)燃煤發(fā)電廠使用的第三代濕法煙氣脫硫,均為脫硫效率≥95%的石灰石濕法工藝,脫硫副產(chǎn)品石膏實(shí)現(xiàn)商業(yè)化應(yīng)用。第三代煙氣脫硫技術(shù)的主要特點(diǎn)如下:

投資和運(yùn)行費(fèi)用大幅度降低,性能價(jià)格比高,噴霧干燥法煙氣脫硫需要量

大大減少,各種有發(fā)展前景的新工藝不斷出現(xiàn),如LIFAC、CFB、電子束輻照工藝,NID工藝以及一些結(jié)構(gòu)簡(jiǎn)化、性能較好的煙氣脫硫工藝等。這些工藝的各種性能均好于第二代,而且商業(yè)化、容量大型化的速度十分迅速;濕法、半干法和干法脫硫工藝同步發(fā)展。

第三代濕法煙氣脫硫通過(guò)工藝、設(shè)備及系統(tǒng)多余部分的簡(jiǎn)化、采用就地氧化、單一吸收塔技術(shù)等,不僅提高了系統(tǒng)的可靠性(95%)和脫硫效率,而且初期投資費(fèi)用降低了30-50%。同時(shí)脫硫副產(chǎn)物回收利用的研究開(kāi)發(fā),也拓展了商業(yè)應(yīng)用的途徑。

濕法煙氣脫硫技術(shù)經(jīng)過(guò)30年的研究發(fā)展和大量使用,一些工藝由于技術(shù)和經(jīng)濟(jì)上的原因被淘汰,而主流工藝石灰石/石灰--石膏法,得到進(jìn)一步改進(jìn)、發(fā)展和提高,并且日趨成熟。其特點(diǎn)是脫硫效率高,可達(dá)95%以上,可利用率高,可達(dá)到98%以上。可保證與鍋爐同步運(yùn)行;工藝過(guò)程簡(jiǎn)化;系統(tǒng)電耗降低,投資和運(yùn)行費(fèi)用降低了30-50%。

www.shenxingbb.com